Fräsen ist ein subtraktives Fertigungsverfahren. Spiralfräsen und konventionelles Fräsen sind die beiden Hauptverfahren, mit denen Maschinenbauer Teile fräsen. Die Entscheidung zwischen diesen beiden Verfahren ist oft schwierig, da beide Vor- und Nachteile haben. In diesem Artikel erfahren Sie, was die beiden Verfahren sind und worin der Unterschied zwischen konventionellem Fräsen und Gleichlauffräsen besteht. Außerdem stellen wir Ihnen einige Faktoren vor, die Sie bei der Auswahl der beiden Verfahren berücksichtigen sollten, damit Sie die richtige Entscheidung treffen können.

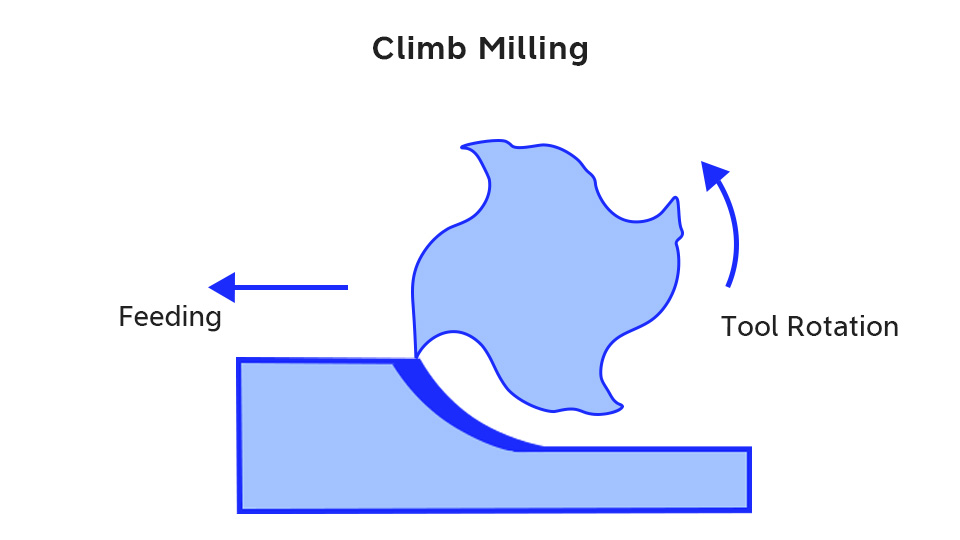

Was ist Steigfräsen?

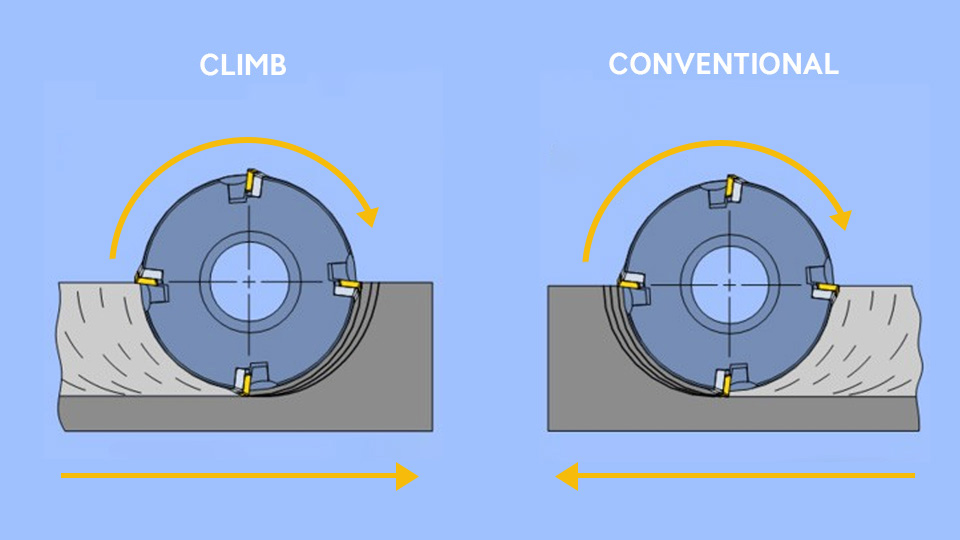

Die Arten des Fräsens werden nach dem Verhältnis zwischen der Drehrichtung des Fräsers und der Vorschubrichtung des Werkstücks unterschieden. Wenn die Drehrichtung des Werkzeugs mit der Vorschubrichtung des Werkstücks übereinstimmt, spricht man von Gleichlauffräsen oder Gegenlauffräsen. Beim Gleichlauffräsen ist die Dicke des Werkstücks zu Beginn des Fräsens am größten und nimmt dann allmählich ab, bis sie am Ende Null erreicht.

Zu den Vorteilen des Gleichlauffräsens gehören:

- Längere Lebensdauer des Werkzeugs: Beim Gleichlauffräsen nimmt die Schnittdicke schrittweise von klein nach groß zu. Diese Methode ermöglicht es dem Fräser, von flach nach tief zu schneiden, was die Lebensdauer des Werkzeugs verlängert.

- Bessere Oberflächenqualität: Die Schnittkraft beim Abwärtsfräsen ist gering und die Beschädigung der Werkstückoberfläche ist gering, so dass eine präzisere Oberfläche bearbeitet werden kann.

- Niedriger Energieverbrauch: Bei gleichen Schnittbedingungen ist der Stromverbrauch beim Gleichlauffräsen in der Regel 5 bis 15 % niedriger als beim konventionellen Fräsen.

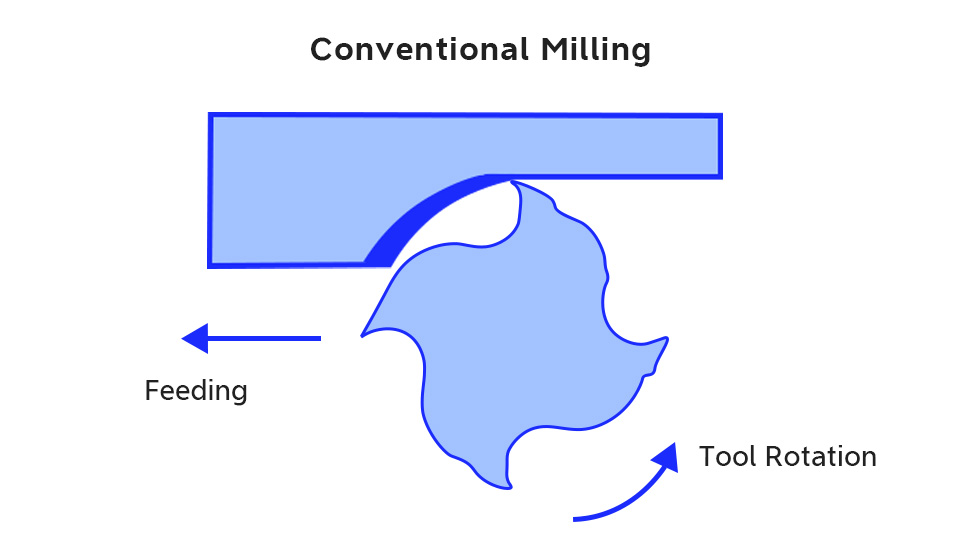

Was ist konventionelles Fräsen?

Wenn die Drehrichtung des Werkzeugs der Vorschubrichtung des Werkstücks entgegengesetzt ist, spricht man von konventionellem Fräsen oder Gegenlauffräsen. Bei diesem Verfahren ist die Dicke des Werkstücks zu Beginn des Fräsens gleich Null und nimmt dann allmählich zu, bis sie am Ende das Maximum erreicht.

Zu den Vorteilen des Gleichlauffräsens gehören:

- Schützen Sie das Werkzeug: Die Zähne werden von der bearbeiteten Oberfläche geschnitten, was keinen Werkzeugbruch verursacht.

- Stabile Werkbank: Beim Rückwärtsfräsen schneiden die Fräserzähne von unten nach oben, es gibt keinen Schlupf, wenn die Fräserzähne zubeißen, und die Werkbank bewegt sich nicht.

Unterschiede zwischen Steigfräsen und konventionellem Fräsen

In der nachstehenden Tabelle sind die wichtigsten Unterschiede zwischen Gleichlauf- und konventionellem Fräsen zusammengefasst.

| Merkmal | Steigfräsen | Konventionelles Fräsen |

| Schnittrichtung | Gleiche Richtung wie Vorschub | Entgegengesetzt zur Vorschubrichtung |

| Dicke | Maximum auf Null | Null bis Maximum |

| Werkzeugverschleiß | Schneller | Langsamer |

| Richtung der Schnittkraft | Nach oben | Daunen |

| Erschütterung | Groß | Klein |

| Energieverbrauch | Höher | Unter |

| Oberflächenrauhigkeit | Höher | Untere |

| Anmeldung | Fertigbearbeitung | Grobe Bearbeitung |

Dickenvariation

Beim Gleichlauffräsen beginnt die Schnittdicke mit einem Maximalwert und nimmt allmählich auf Null ab, wenn das Werkzeug das Werkstück berührt. Dieses Schneidverfahren reduziert den anfänglichen Schnittwiderstand, da das Werkzeug sofort bei maximaler Spandicke in das Werkstück eindringen kann, was die Reibung und den Materialabriss verringert. Im Gegensatz dazu beginnt beim herkömmlichen Fräsen die Schnittdicke bei Null und nimmt allmählich bis zu einem Maximalwert zu. Da die Reibung, die das Werkzeug beim Eintauchen erzeugt, groß ist, was zu einem größeren Schnittwiderstand führt, erzeugt diese allmähliche Zunahme der Schnittdicke in der Anfangsphase eine größere Reibung, was zu Kratzern oder unregelmäßigen Schnitten auf der Werkstückoberfläche führen kann.

Werkzeugverschleiß

Der Werkzeugverschleiß beim Gleichlauffräsen ist relativ gering. Das liegt daran, dass beim Gleichlauffräsen die Schnittkraft direkt auf das Werkstück und die Werkzeugmaschine einwirkt, wodurch die Reibung und die Erwärmung des Werkzeugs verringert werden. Außerdem ist die Schnittkraft beim Gleichlauffräsen gleichmäßiger, das Werkzeug wird weniger beansprucht, und die Standzeit ist länger. Beim konventionellen Fräsen ist die Reibung des Werkzeugs in der Anfangsphase der Zerspanung höher, da die Schnittdicke von Null auf das Maximum ansteigt, wodurch mehr Wärme erzeugt wird und der Werkzeugverschleiß zunimmt. Darüber hinaus verkürzt die erhöhte Schlagbelastung des Werkzeugs, insbesondere bei der Bearbeitung harter Materialien, die Standzeit weiter.

Richtung der Kraft

Beim Gleichlauffräsen wird die Schnittkraft des Werkzeugs nach unten gerichtet, was bedeutet, dass das Werkstück gegen den Tisch der Werkzeugmaschine gepresst wird, wodurch die Stabilität erhalten bleibt und Vibrationen reduziert werden. Diese nach unten gerichtete Schnittkraft trägt dazu bei, die Durchbiegung des Werkzeugs zu verringern und gleichzeitig die Belastungen für das Werkzeug und die Werkzeugmaschine zu reduzieren. Im Gegensatz dazu wirkt beim konventionellen Fräsen die Schnittkraft nach oben, was dazu führt, dass das Werkstück vom Tisch abgehoben wird. Daher ist eine höhere Spannkraft erforderlich, um die Stabilität des Werkstücks zu gewährleisten und Bearbeitungsfehler oder Unebenheiten durch das Abheben des Werkzeugs zu vermeiden.

Vibration

Beim Gleichlauffräsen sind die Vibrationen geringer, weil die Schnittkraft nach unten gerichtet ist und das Werkstück während des gesamten Prozesses gepresst wird, wodurch der Spalt zwischen Werkstück und Werkzeug verkleinert wird, was die Vibrationen deutlich reduziert. Beim konventionellen Fräsen ist die anfängliche Reibung zwischen dem Werkstück und dem Werkzeug aufgrund der nach oben gerichteten Schnittkraft größer, was zu stärkeren Vibrationen führt. Diese Vibrationen beeinträchtigen nicht nur die Oberflächengüte, sondern können auch zu einer Verringerung der Bearbeitungsgenauigkeit führen, insbesondere bei der Bearbeitung härterer oder unregelmäßiger Oberflächen, wo die Vibrationen deutlicher hervortreten und die Beschädigung des Werkzeugs und der Ausrüstung verschlimmert wird.

Energieverbrauch

Bei gleichen Schnittbedingungen verbraucht das Gleichlauffräsen in der Regel 5 bis 15 % weniger Energie als das konventionelle Fräsen. Dies liegt daran, dass die Richtung der Schnittkraft beim Abwärtsfräsen mit der Bewegungsrichtung des Werkstücks übereinstimmt, wodurch das Werkzeug leichter in das Material schneiden und die Späne abführen kann, was den Schnittwiderstand und den Energieverbrauch verringert. Beim Rückwärtsfräsen ist die Bewegungsrichtung des Werkzeugs entgegengesetzt zur Bewegungsrichtung des Werkstücks, was die Reibung und den Widerstand des Werkzeugs beim Eindringen in das Werkstück erhöht und somit mehr Energie für dieselbe Schneidaufgabe erfordert.

Oberflächenrauhigkeit

Beim Gleichlauffräsen kann eine geringere Oberflächenrauhigkeit erzielt werden, da das Werkzeug beim Schneiden keine übermäßige Reibung oder Risse auf der Werkstückoberfläche erzeugt. Die gleichmäßige Verteilung der Schnittkraft beim Abwärtsfräsen und die Kontrolle der Schnittrichtung machen die Werkstückoberfläche glatter und verringern die Notwendigkeit einer Nachbearbeitung. Beim konventionellen Fräsen entstehen aufgrund der Reibung des Werkzeugs in der Anfangsphase des Schnitts leicht Oberflächenkratzer, und mit zunehmender Schnittdicke wird auch die Werkstückoberfläche rauer oder unebener. Vibrationen beim Rückwärtsfräsen beeinträchtigen die Oberflächenqualität zusätzlich.

Wann wird welches Fräsverfahren eingesetzt?

Beim Fräsen sind das Gleichlauffräsen und das konventionelle Fräsen zwei gängige Verfahren. Bei der Wahl des Verfahrens sollten das Werkstückmaterial und die Bearbeitungsanforderungen berücksichtigt werden:

Material Typ

Das Gleichlauffräsen eignet sich besser für die Bearbeitung harter Werkstoffe, da es eine geringere Schnittkraft und einen geringeren Werkzeugverschleiß aufweist und eine bessere Oberflächengüte erzielen kann. Konventionelles Fräsen eignet sich besser für die Bearbeitung weicher Materialien wie Aluminium und Messing und kann das Anhaften des Werkzeugs beim Gleichlauffräsen effektiv vermeiden und die Oberflächenqualität verbessern.

Anforderungen an die Präzision

Das konventionelle Fräsen eignet sich für die Schruppbearbeitung, da es eine höhere Schnittkraft hat und schnell eine große Menge an Material abtragen und die Bearbeitungseffizienz verbessern kann. Das Gleichlauffräsen eignet sich besser für die Schlichtbearbeitung, insbesondere für Werkstücke mit hohen Anforderungen an die Oberflächengüte, da der Schneidprozess glatter ist und die Oberflächenrauhigkeit verringert werden kann.

Zustand der Oberfläche

Wenn sich auf der Oberfläche des Werkstücks eine gehärtete Schicht oder eine Oxidschicht befindet, ist das konventionelle Fräsen besser geeignet, da die Richtung der Schnittkraft dazu beiträgt, die harte Schicht auf der Oberfläche zu brechen und einen vorzeitigen Werkzeugverschleiß zu vermeiden. Bei Werkstücken mit rauen Oberflächen kann das Gleichlauffräsen eine bessere Oberflächengüte erzielen, setzt aber voraus, dass sich keine harte Schicht oder Schlacke auf der Oberfläche des Werkstücks befindet.

Schlussfolgerung

Gleichlauffräsen und konventionelles Fräsen haben jeweils ihre eigenen Vorteile und Anwendungen. Das Gleichlauffräsen wird häufig für die Endbearbeitung und für Anwendungen mit hohen Anforderungen an die Oberflächenqualität eingesetzt. In der praktischen Fertigung sollte die Wahl zwischen Gleichlauffräsen und konventionellem Fräsen auf den unterschiedlichen Situationen basieren. Bei SogaWorks bieten wir umfassende CNC-Bearbeitungsdienstleistungen, einschließlich CNC-Fräsen, Drehen und mehr. Unsere KI-gesteuerte automatisierte Plattform vereinfacht den Prozess der Beschaffung kundenspezifischer Teile und macht die Beschaffung schneller, einfacher und effizienter!