ABS (Acrylnitril-Butadien-Styrol) und PS (Polystyrol) sind häufig verwendete Kunststoffmaterialien. Obwohl sie sich im Aussehen ähneln, gibt es erhebliche Unterschiede in der Leistung. ABS hat eine hervorragende Zähigkeit und Schlagfestigkeit, während PS weit verbreitet ist, weil es leicht und einfach zu verarbeiten ist. In diesem Artikel werden ABS und PS unter verschiedenen Gesichtspunkten verglichen, einschließlich der physikalischen, chemischen und thermischen Eigenschaften, um Ihnen zu helfen, diese beiden Materialien zu identifizieren.

Was ist ABS?

ABS steht für Acrylnitril-Butadien-Styrol und ist ein Terpolymer aus Acrylnitril (A), Butadien (B) und Styrol (S). ABS ist ein weit verbreiteter thermoplastischer und technischer Kunststoff. Es ist derzeit das Polymer mit der größten Produktion und den meisten Anwendungsmöglichkeiten.

ABS hat eine gute Schlagfestigkeit, Wärmebeständigkeit und elektrische Eigenschaften. Es kann für Nachbearbeitungen wie Metallbeschichtung, Galvanisierung und Schweißen verwendet werden. ABS ist in der Maschinen-, Automobil-, Elektronikgeräte- und Bauindustrie weit verbreitet.

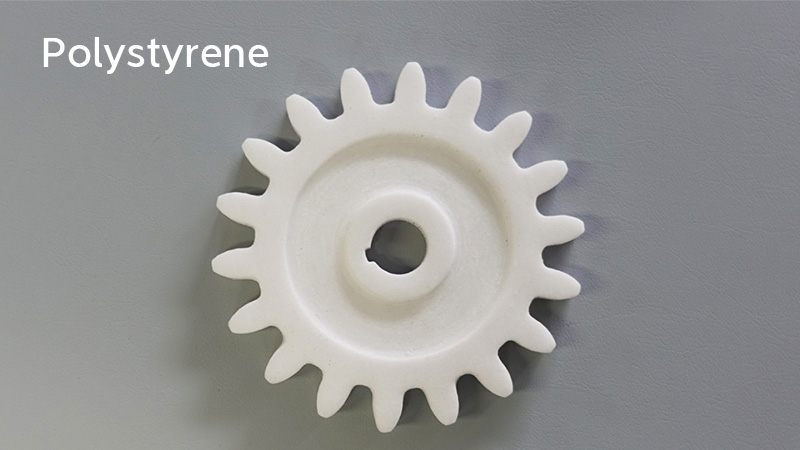

Was ist PS?

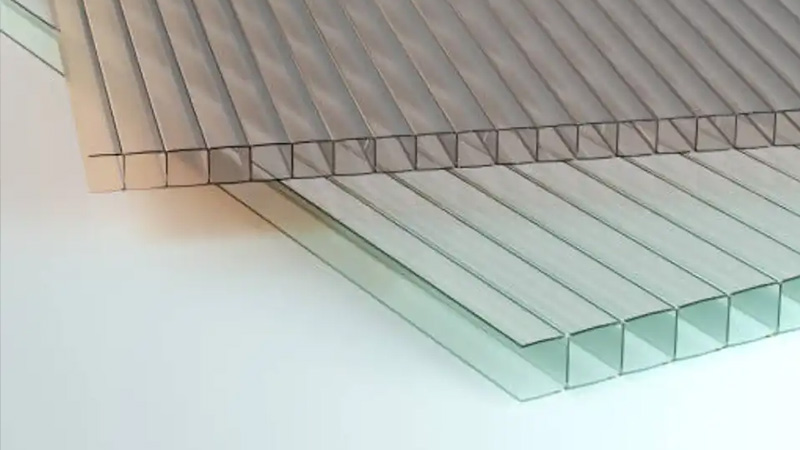

PS ist die Abkürzung für Polystyrol und gehört zu den Thermoplasten. Polystyrol ist ein synthetisches Polymer, das aus Monomeren des aromatischen Kohlenwasserstoffs Styrol hergestellt wird. Zu PS gehören auch GPPS und HIPS.

PS ist hochtransparent mit einer Lichtdurchlässigkeit von mehr als 90 %; es zeichnet sich durch gute elektrische Isolierung, Fließfähigkeit bei der Verarbeitung, Steifigkeit und Korrosionsbeständigkeit aus. PS eignet sich für die Herstellung von isolierenden transparenten Teilen, dekorativen Teilen, chemischen Instrumenten, optischen Instrumenten und anderen Teilen.

Unterschiede zwischen ABS und PS

Die nachstehende Tabelle zeigt die Materialeigenschaften von ABS und PS.

| Eigenschaften | ABS | PS |

| Zugfestigkeit, MPa | 37 – 110 | 32 – 44 |

| Schlagzähigkeit, J/m2 | 70 – 370 | 19 – 45 |

| Biegefestigkeit, MPa | 72 – 97 | 62 – 80 |

| Bruchdehnung, % | 3.5 – 50 | 1.8 – 40 |

| Elastizitätsmodul, GPa | 2.0 – 2.6 | 1.9 – 2.9 |

| Wärmeausdehnung, µm/m-K | 81 – 95 | 80 – 98 |

| Wärmeverformung Temp. ℃ | 82 – 100 | 70 – 90 |

| Dichte, g/cm3 | 1.0 – 1.4 | 1.0 |

ABS vs. PS: Physikalische Eigenschaften

Im Folgenden werden die Festigkeit, die Schlagzähigkeit, die Biegefestigkeit, die Bruchdehnung und die Dichte verglichen, um Ihnen die unterschiedlichen physikalischen Eigenschaften von ABS und PS näherzubringen.

Stärke

ABS ist stärker als PS. Die Zugfestigkeit von ABS beträgt im Allgemeinen 35-60 MPa, während die Zugfestigkeit von PS 32-44 MPa beträgt. ABS kann stärkeren äußeren Einwirkungen und Extrusion standhalten, ohne sich zu verformen. ABS wird zum Beispiel für Gehäuse von Elektrorasierern und kleinen Haartrocknern verwendet.

Schlagfestigkeit

Die Schlagzähigkeit von ABS liegt bei 70 bis 370 J/m2, während die von PS 19 bis 45 J/m2 beträgt. ABS hat eine höhere Schlagzähigkeit als PS. ABS hat eine gute Zähigkeit und Schlagzähigkeit und kann seine Form beibehalten, wenn es einem plötzlichen Schlag ausgesetzt ist. Es kann für Produkte verwendet werden, die Stößen ausgesetzt sind, z. B. für Werkzeuggehäuse und Sportgeräte. PS hat eine geringe Schlagzähigkeit und ist für einige Produkte geeignet, die keine hohe Schlagzähigkeit erfordern.

Biegefestigkeit

Die Biegefestigkeit misst die Fähigkeit eines Materials, Schäden unter Biegebelastung zu widerstehen. ABS hat eine höhere Biegefestigkeit. Die Biegefestigkeit von ABS liegt zwischen 72 und 97 MPa, die von PS zwischen 62 und 80 MPa. ABS ist stabiler und verformt sich bei Biegebeanspruchung weniger leicht. Es kann für Möbelzubehör, Halterungen für Elektrogeräte usw. verwendet werden.

Dehnung bei Bruch

Die Bruchdehnung misst die Fähigkeit eines Materials, sich plastisch zu verformen, bevor es bricht. Die Bruchdehnung von ABS liegt bei 3,5 bis 50 %, die von PS bei 1,8 bis 40 %. ABS hat eine größere Verformbarkeit. ABS kann sich stark verformen, ohne zu brechen, wenn es einer Kraft ausgesetzt wird, und hat eine gewisse Flexibilität. Es kann für Produkte wie Dichtungen, Schläuche usw. verwendet werden.

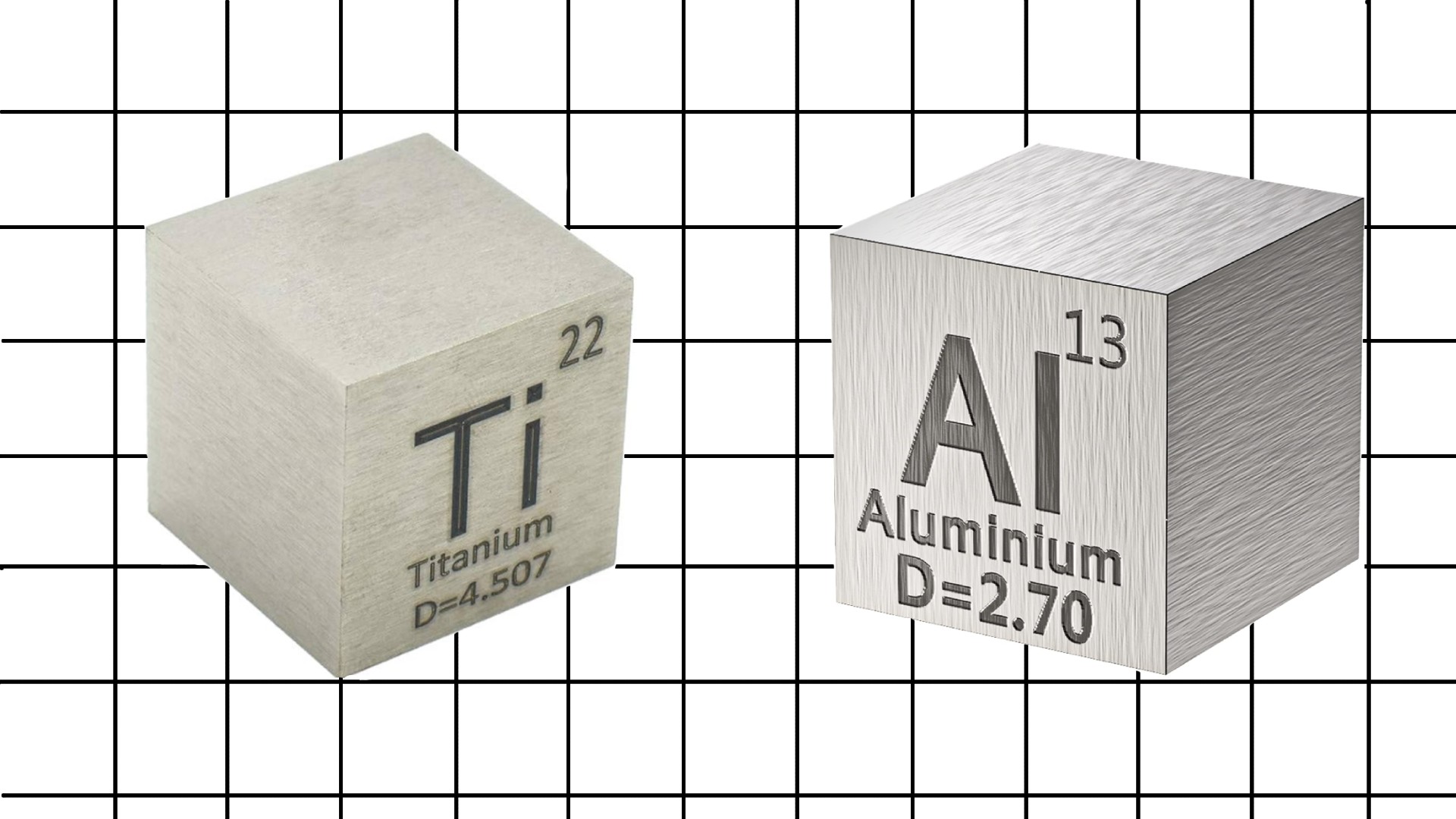

Dichte

ABS hat eine Dichte von 1,0-1,04 g/cm2, während PS eine Dichte von 1,0 g/cm2 hat. Die beiden Kunststoffe haben ähnliche Dichten. ABS hat jedoch eine höhere Schlagzähigkeit und gute Dehnbarkeit; seine Festigkeit und Haltbarkeit sind trotz des ähnlichen Gewichts deutlich besser als die von PS.

ABS vs. PS: Chemische Eigenschaften

Im Folgenden werden die Korrosionsbeständigkeit, die Hygroskopizität und die UV-Beständigkeit verglichen, damit Sie die unterschiedlichen chemischen Eigenschaften von ABS und PS besser verstehen.

Korrosionsbeständigkeit

ABS hat eine bessere Korrosionsbeständigkeit als PS. ABS weist eine gute chemische Beständigkeit gegenüber den meisten Säuren, Laugen und Ölen auf und kann verschiedenen korrosiven Chemikalien widerstehen, zeigt jedoch bei starken Oxidationsmitteln eine schwache Leistung. PS hat eine schwächere chemische Beständigkeit und ist besonders anfällig für das Auflösen oder Korrodieren durch organische Lösungsmittel, Fette und Säuren.

Hygroskopizität

Die Wasseraufnahmefähigkeit von ABS beträgt etwa 0,2-0,3 %, während die von PS geringer ist, in der Regel etwa 0,03 %. PS ist in einer feuchten Umgebung stabiler.

UV-Beständigkeit

PS ist empfindlicher gegenüber UV-Strahlen als ABS. PS vergilbt und wird spröde, wenn es längere Zeit dem Sonnenlicht ausgesetzt ist. ABS hat eine bessere UV-Beständigkeit, aber eine Oberflächenbehandlung kann dennoch erforderlich sein, um die Haltbarkeit zu verbessern, wenn es extremen UV-Umgebungen ausgesetzt ist.

ABS vs. PS: Thermische Eigenschaften

Im Folgenden werden die Wärmeformbeständigkeit und die thermische Ausdehnung verglichen, um Ihnen die unterschiedlichen thermischen Eigenschaften von ABS und PS zu verdeutlichen.

Wärmeablenkungstemperatur

Die Wärmeverformungstemperatur von ABS liegt bei 80-100 °C und damit etwas höher als die von PS (70-90 °C). ABS kann bei hohen Temperaturen eine gute Dimensionsstabilität beibehalten und eignet sich daher für Umgebungen mit hohen Temperaturen, wie z. B. Gehäuse von Haushaltsgeräten. PS hat eine niedrigere Wärmeverformungstemperatur und ist ideal für Anwendungen bei Raumtemperatur, z. B. für Lebensmittelverpackungen.

Thermische Ausdehnung

Die Wärmeausdehnung misst das Ausmaß, in dem sich ein Material bei einer Temperaturänderung in seiner Größe verändert. Die Wärmeausdehnung von ABS und PS ist ähnlich: 81 bis 95 µm/m-K für ABS und 80 – 98 µm/m-K für PS. Bei beiden Werkstoffen müssen konstruktive Maßnahmen ergriffen werden, um die Auswirkungen der Wärmeausdehnung zu verringern, wenn sie in Anwendungen eingesetzt werden, die Maßhaltigkeit erfordern.

ABS vs. PS: Verarbeitbarkeit

ABS hat gute Verarbeitungseigenschaften und kann spritzgegossen, extrudiert, blasgeformt usw. werden, während PS zwar auch mit diesen Verfahren verarbeitet werden kann, aber schlecht fließfähig ist. ABS ist für Produkte, die komplexe Formen erfordern, besser geeignet als PS.

Wie unterscheidet man zwischen ABS und PS?

ABS und PS sind zwei gängige technische Kunststoffe, die jedoch aufgrund ihres ähnlichen Aussehens häufig verwechselt werden. Um diese beiden Materialien zu identifizieren, werden im Folgenden einige einfache und effektive Methoden zur Unterscheidung von ABS und PS vorgestellt.

Verbrennungstest

Mit dem Brenntest lässt sich ABS wirksam von PS unterscheiden. Wenn ABS brennt, ist die Flamme gelb mit einem hellblauen Rand, und die Brenngeschwindigkeit ist langsam. ABS erlischt normalerweise, nachdem es das Feuer verlassen hat. Wenn PS brennt, ist die Flamme orange-gelb und wird von schwarzem Rauch begleitet. PS brennt schneller und brennt nach dem Verlassen des Feuers weiter.

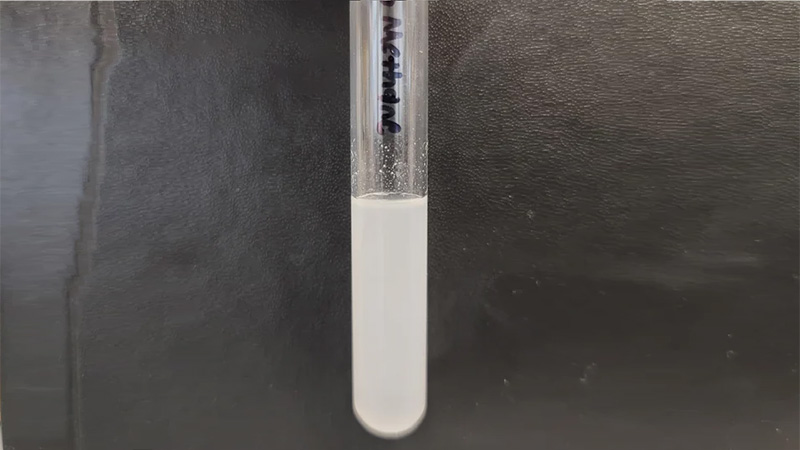

Lösungsmittel-Test

Der Lösemitteltest ist ebenfalls eine gängige Methode, um ABS von PS zu unterscheiden. ABS hat eine hohe Toleranz gegenüber gängigen organischen Lösungsmitteln und wird weich und zersetzt sich nicht schnell, wenn es mit Lösungsmitteln wie Aceton in Berührung kommt. Im Gegensatz dazu löst sich PS schnell auf oder verformt sich, wenn es mit organischen Lösungsmitteln wie Benzol und Keton (wie Aceton) in Berührung kommt. Dieser Unterschied macht die Lösungsmittelprüfung zu einem wirksamen Mittel, um die beiden zu unterscheiden.

Dichtheitsprüfung

ABS hat eine Dichte, die etwas schwerer ist als die von Wasser. Wenn ABS in Wasser gelegt wird, kann es sinken. Die Dichte von PS beträgt 1,0 g/cm3 und ist damit genauso hoch wie die von Wasser. Die meisten PS-Materialien schwimmen normalerweise auf der Wasseroberfläche. Mit diesem einfachen Sinkversuch kann festgestellt werden, ob es sich um ABS oder PS handelt.

Schlussfolgerung

ABS und PS haben ihre einzigartigen Eigenschaften bei Kunststoffanwendungen. ABS eignet sich aufgrund seiner ausgezeichneten Zähigkeit, Schlagzähigkeit und Wärmebeständigkeit für hochbeanspruchte Anwendungen, während PS aufgrund seiner Leichtigkeit und einfachen Verarbeitung häufig für Verpackungen und Gegenstände des täglichen Bedarfs verwendet wird. Durch den Vergleich ihrer physikalischen, chemischen und thermischen Eigenschaften können wir die Vorteile und Grenzen dieser beiden Materialien besser verstehen und die Wahl des am besten geeigneten Anwendungsmaterials erleichtern.

Bei SogaWorks verfügen unsere hochmodernen Maschinenbauer über ein tiefes Verständnis der verschiedenen Eigenschaften von Kunststoffen wie ABS und PS. Wir helfen Ihnen gerne bei der Auswahl des idealen Materials für Ihr kundenspezifisches Projekt. Fordern Sie noch heute ein Angebot an und erhalten Sie DFM-Feedback!