Обзор гибки листового металла

Гибка - это процесс, используемый для деформации металла с помощью силы и изгибания его в нужном направлении для создания определенной формы. Для этого используются вальцовочные станки и листогибочные прессы. Существует несколько типов прокатных станков, которые могут прокатывать листовой металл в различные формы в определенных пределах.

Существуют различные методы гибки листов:

- V-образный изгиб: При этом гибочный инструмент обеспечивает усилие, необходимое для изгиба металлического материала (расположенного на V-образном штампе) на нужные углы. Эта техника позволяет сгибать стальные листы без изменения их положения.

- Гибка рулонов: Этот метод позволяет сгибать стальные листы в изогнутые формы или валки. Для достижения желаемого изгиба используется листогибочный пресс, гидравлический пресс и три ролика. Он идеально подходит для конусов, труб и других материалов полой формы.

- U-образный изгиб: Этот процесс гибки похож на v-образную гибку. Единственное отличие заключается в том, что в нем используется U-образный штамп, а конечные детали имеют U-образную форму.

- Ротационный изгиб: Эта техника сгибает металлы для создания острых краев. Это отличный вариант для углов изгиба, превышающих 90°.

- Сгибание при протирании: С помощью штампа измеряется радиус изгиба листа.

Для гибки лучше всего подходят податливые, но не твердые и не хрупкие материалы. Это хороший выбор для пружинных и мягких сталей, алюминия 5052 и меди.

Руководство по проектированию гибки листового металла

Чтобы добиться лучших результатов в производстве, при проектировании деталей из листового металла следует учитывать следующие факторы.

Толерантность

Производство листового металла Допуски означают допустимые отклонения характеристик деталей из листового металла, необходимые для точной и последовательной установки и интеграции.

Для изготовления деталей из листового металла мы используем ISO 2768-c для обеспечения надлежащего контроля геометрических и размерных элементов.

| Детализация размеров | Толерантность |

| Размеры отверстий | ±0.005″ |

| От края до края, единая поверхность | ±0.010″ |

| От края до отверстия, единая поверхность | ±0.010″ |

| Отверстие к отверстию, одна поверхность | ±0.005″ |

| Изгиб к краю / отверстию, единая поверхность | ±0.015″ |

| Сгибаться, чтобы сгибаться | ±0.020″ |

| От края до края, многослойная поверхность | ±0.030″ |

| Поверх сформированной части, множественная поверхность | ±0.030″ |

| Угол изгиба | ±1° |

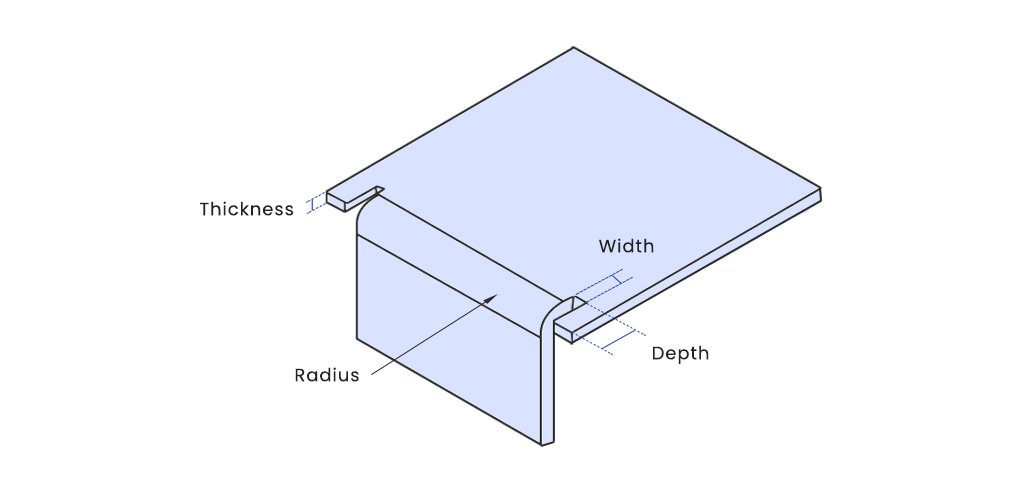

Радиус изгиба

Минимальный радиус изгиба может варьироваться в зависимости от материала. Если радиус меньше рекомендованного, это может привести к растеканию материала в мягких материалах и разрушению в твердых. Чтобы обеспечить прочность на изгиб, радиус изгиба листового металла должен быть больше минимального радиуса изгиба материала. В следующей таблице показан минимальный радиус изгиба различных листовых материалов. t представляет собой толщину листового металла.

| Материалы | Мягкое состояние | Жесткое условие |

| Алюминиевые сплавы | 0 | 6t |

| Бронза | 0 | 4t |

| Латунь | 0 | 2t |

| Нержавеющая сталь | 0.5t | 6t |

| Низкоуглеродистая сталь | 0.5t | 4t |

| Титановый сплав | 2.6t | 4t |

Стандарты каждого производителя могут отличаться. Рекомендуется разумно выбирать стандарт, исходя из реальной ситуации.

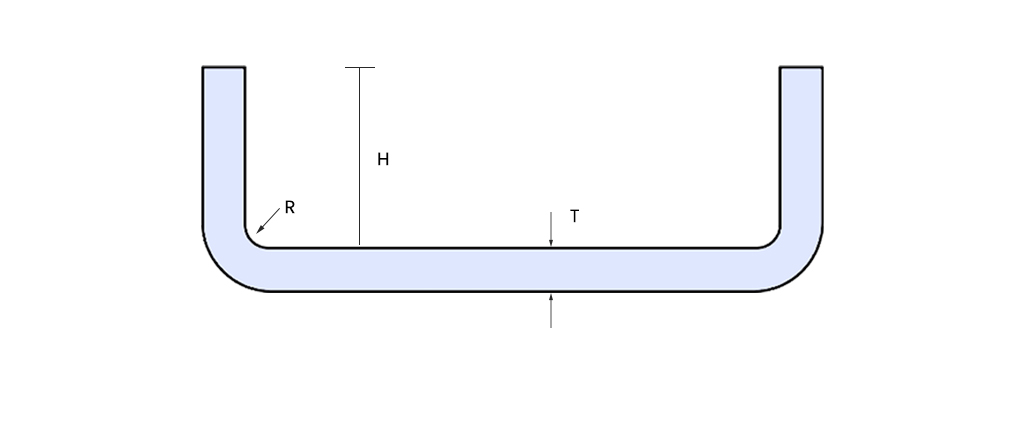

Высота изгиба

Высота гиба должна быть как минимум в два раза больше толщины листа плюс радиус гиба, то есть, H ≥ 2T + R. Если высота гибки слишком мала, металлический лист будет легко деформироваться во время гибки, и будет трудно получить идеальную форму и точность размеров.

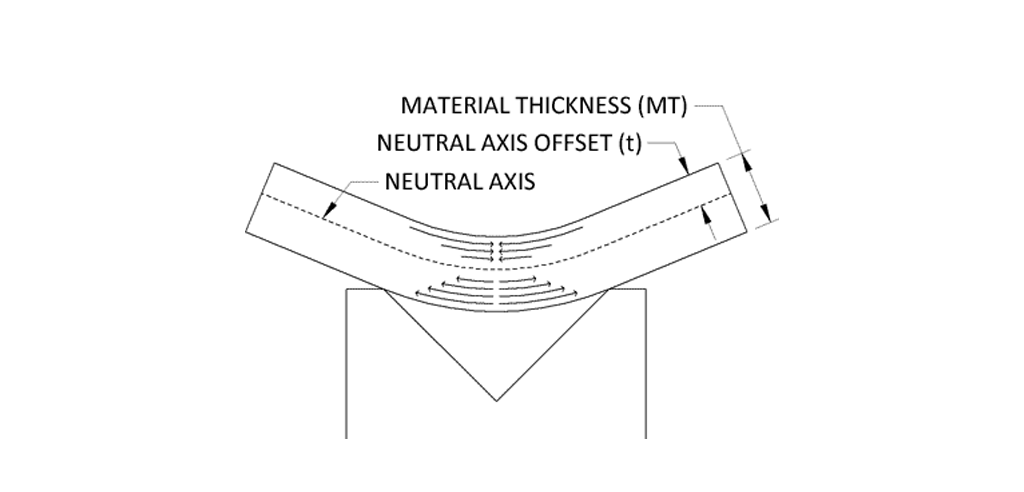

Допуск на изгиб

Если вы сгибаете стальной лист, нейтральная ось смещается к внутренней поверхности, которая подвергается изгибу. Коэффициент K представляет собой зависимость между расположением нейтральной оси (t) и толщиной материала (MT), которая используется для определения припуска на изгиб (K-фактор= t/MT). Идеальный коэффициент K находится в диапазоне от 0,3 мм до 0,5 мм.

Рельеф изгиба

Если изгиб находится слишком близко к поверхности на соседней кромке, материал имеет тенденцию к разрыву. Чтобы избежать разрыва, в детали следует вырезать рельеф для изгиба. Длина рельефа должна быть больше, чем радиус изгиба, а ширина должна быть, по крайней мере, равна толщине материала.

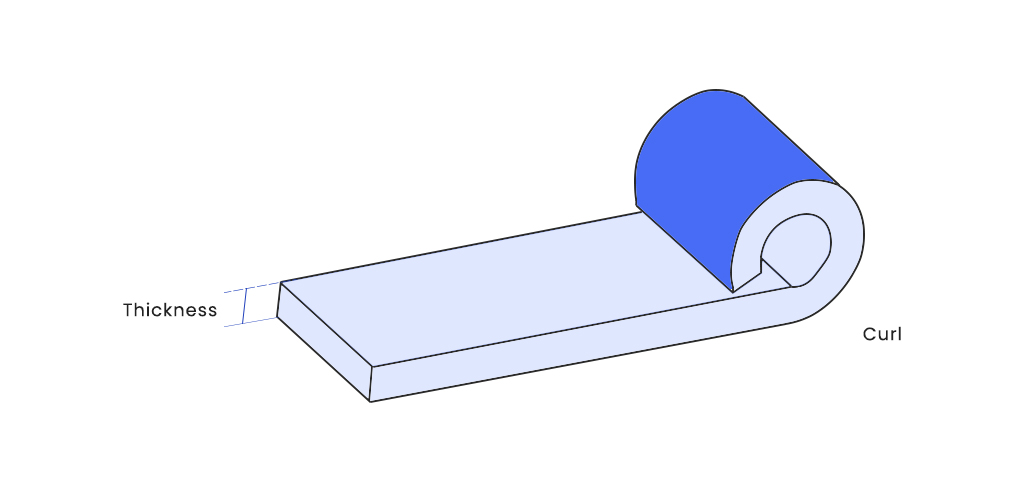

Особенности завивки

Скручивание - это процесс добавления полого круглого валика на край листа. Скручивание обычно используется для устранения острых краев и обеспечения безопасности при работе с листами. Рекомендуется:

- Внешний радиус завитка должен быть как минимум в 2 раза больше толщины материала.

- Размер отверстия должен быть как минимум равен радиусу завитка плюс толщина материала, полученного с помощью завитка.

- Изгиб должен быть как минимум равен диаметру завитка плюс 6-кратная толщина материала, из которого сделан завиток.

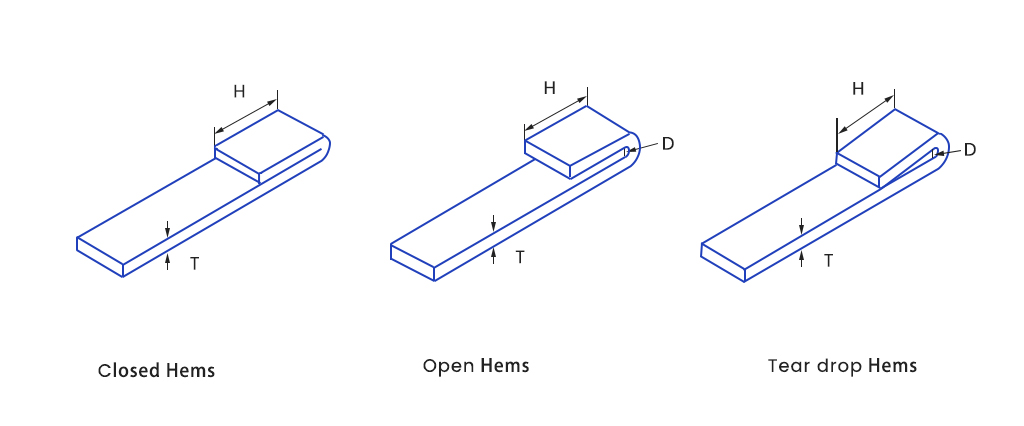

Особенности гемов

Гемы - это складки, которые прикрепляются к металлу и имеют форму буквы U. Как правило, они используются для придания прочности изделию, а также для соединения деталей. Три основных вида каймы, о которых должны знать профессионалы в области промышленности и дизайна, включают открытую кайму, закрытую, а также каплевидную кайму.

- Закрытый подол: Закрытый подол плотно закрывается без зазоров. Внутренний диаметр должен быть равен толщине материала(D=T)а длина обратной подшивки должна быть как минимум в 6 раз больше толщины материала.(H ≥ 6T).

- Открытый подол: Этот подол имеет небольшой зазор или пространство, которое оставляет складку открытой. Рекомендуемая длина возврата должна быть не менее 4-кратной толщины материала(H ≥ 4T).

- Подол с разрывами: Этот вид каймы представляет собой вытянутую каплю. Внутренний диаметр должен быть как минимум равен толщине материала(D=T) и длина возврата, равная по меньшей мере 4-кратной толщине(H ≥ 4T).

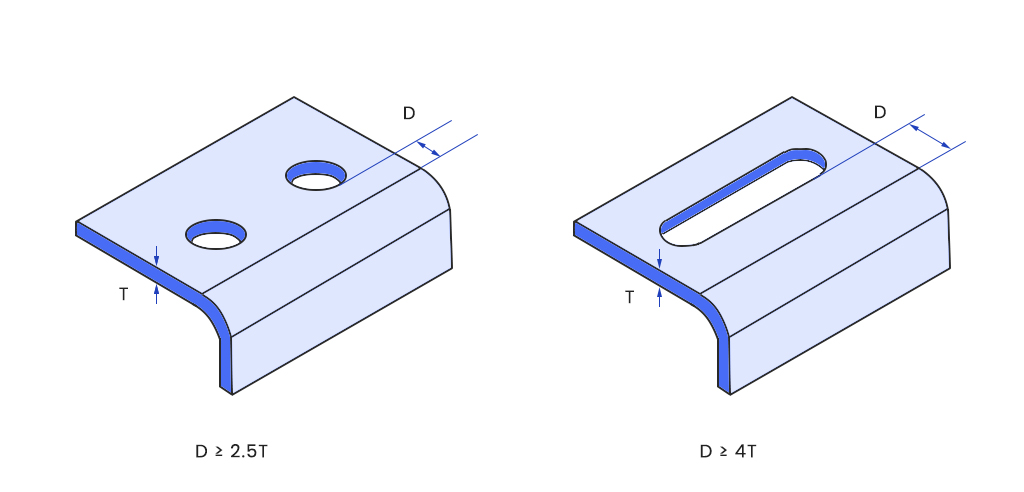

Отверстия и щели

Отверстия или прорези, расположенные вблизи изгибов, склонны к деформации во время гибки. Чтобы обеспечить успешный результат гибки, рекомендуется располагать отверстия на расстоянии не менее 2,5х толщины материала (T) плюс радиус изгиба (R). При использовании пазов для изгиба рекомендуется располагать их на расстоянии не менее 4x толщины материала плюс радиус изгиба от изгиба.

Пазы и отверстия, расположенные слишком близко к краю детали, могут вызвать проблему, связанную с выпуклостью. Рекомендуется оставлять зазор между выдавленными отверстиями и краем детали не менее чем в 2 раза больше толщины листа.

Начните свои проекты по листовому металлу

Компания SogaWorks предлагает высокоточные, быстрые и качественные услуги по изготовлению, формовке и гибке листового металла для создания деталей из алюминия, нержавеющей стали, стали, медных сплавов и многих других. Чтобы получить мгновенное предложение, загружайте свои модели на нашу платформу мгновенного котирования.