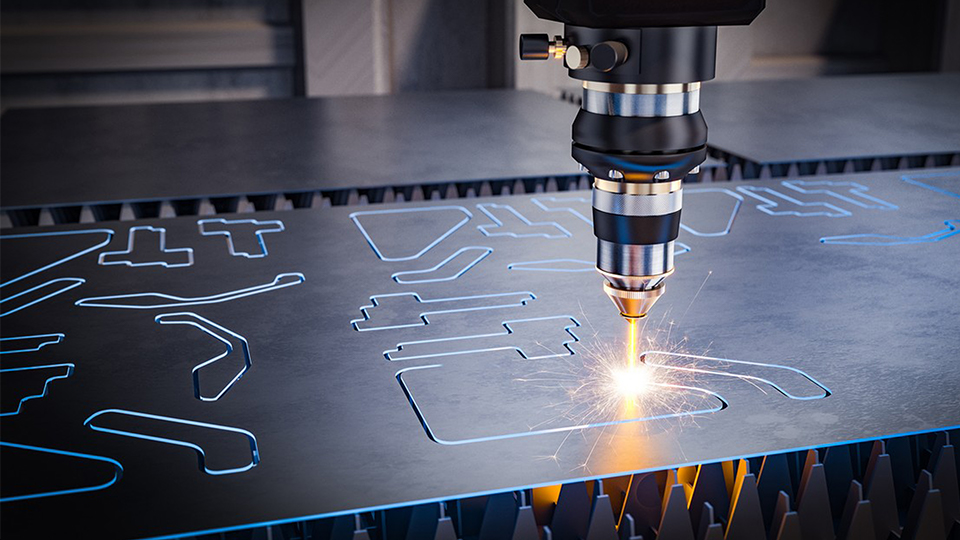

Лазерный резак — это машина для резки, позволяющая выполнять точную и сложную резку различных материалов. Он использует мощный лазерный луч для расплавления, сжигания или испарения материала, тем самым обеспечивая точную резку материала в нужную форму.

В этой статье мы рассмотрим, что такое лазерная резка, как она работает, ее преимущества и недостатки, а также области применения.

Что такое лазерный резак?

Лазерная резка — один из процессов термической резки. В нем используется сфокусированный высокоэнергетический лазерный луч, который облучает и нагревает заготовку, заставляет нагретые материалы быстро плавиться или испаряться, а затем придает им нужную геометрию за счет движения луча.

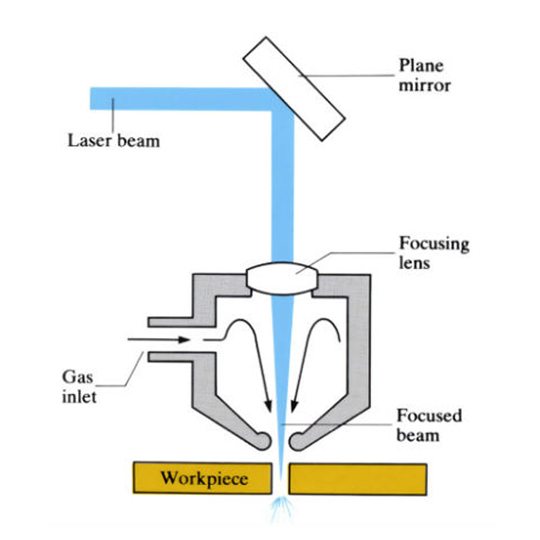

В лазерном источнике генерируется почти параллельный лазерный луч; для направления лазерного луча на режущую головку используется зеркало; для фокусировки лазерного луча на режущей головке используется линза. Сфокусированный высокоэнергетический лазерный луч светит на поверхность заготовки, быстро нагревая ее и расплавляя материал. Вспомогательный газ используется для защиты и охлаждения фокусирующей линзы и очистки расплавленного металла.

Типы лазерных резаков

Станки для лазерной резки можно разделить на 3 типа по используемым в них лазерам:

- Волоконный лазерный резак: Волоконный лазерный станок преобразует электричество в свет через SPI/IPG лазер, а затем облучает высокоэнергетический лазерный луч на поверхность заготовки через режущую головку, мгновенно испаряя облученный материал. Волоконный лазерный резак в основном используется для обработки таких металлов, как нержавеющая сталь, углеродистая сталь и алюминиевые сплавы.

- Лазерный резак CO2: Лазерный резак CO2 использует газ на основе CO2 для генерирования лазерного луча для резки или гравировки материалов. В процессе резки используется вспомогательный газ, такой как кислород или аргон, для увеличения скорости резки и очистки поверхности материала. Лазерный резак CO2 в основном используется для неметаллических материалов, таких как пластик и стекло.

- Кристалл лазерный резак: Станки для лазерной резки кристаллов используют Nd: YAG (легированный неодимом иттрий-алюминиевый гранат) и Nd: YVO (легированный неодимом иттрий-ванадат), обычно первый используется чаще, для генерации лазерных лучей для резки и гравировки материалов.

Краткое описание различных лазерных резаков

| Факторы | Волоконный лазерный резак | Лазерный резак CO2 | Лазерный резак для кристаллов |

| Длина волны (мкм) | 1.06 | 10.6 | 1.06 |

| Диаметр пятна (мм) | 0.15 | 0.15 | 0.3 |

| Источник насоса | Диодный лазер | Выброс газа | Лампа, диодный лазер |

| Преобразование энергии | 10% | 25% | 3% |

| Материалы | Металлы, особенно тонколистовые | Неметаллы, акрил, стекло, бумага, текстиль, пластмассы | Металлы, пластмассы, керамика |

Как работает лазерный резак?

Лазерный резак использует высокоэнергетический лазерный луч для расплавления или испарения материала, тем самым вырезая и формируя детали. Рабочий процесс можно свести к 4 частям:

- Генерируйте лазер: Лазерный луч генерируется лазерным генератором, это процесс, подобный включению фонарика.

- Обеспечивает фокусировку лазера: Лазерное излучение проходит через ряд оптических элементов, таких как линзы и зеркала, которые фокусируют его на очень маленьком пятне с чрезвычайно высокой плотностью энергии.

- Режьте материал: Сфокусированный лазерный луч попадает на поверхность материала, который расплавляется или испаряется под воздействием лазера, создавая небольшое отверстие. Лазерный резак движется по намеченной траектории, формируя нужную геометрию.

- Сдуйте лишний материал: В лазерном резаке часто используется так называемый «вспомогательный газ», например кислород или азот, чтобы сдувать лишний материал в зоне резки, сохраняя ее чистой и помогая ускорить процесс резки.

Подходящие материалы

Совместимость материала с методами лазерной резки зависит от его физических и химических свойств. Материалы с низкой отражательной способностью, теплопроводностью и химической стабильностью могут быть обработаны с помощью лазерной резки. К распространенным типам материалов для лазерной резки относятся металлы, пластмассы и дерево.

Металлы

Металлы являются распространенными материалами, используемыми в лазерной резке. Поскольку металлические материалы имеют высокую скорость поглощения лазерных лучей, можно добиться высококачественных результатов резки. Лазерная резка металлических материалов имеет преимущества быстрой скорости, высокой точности и малой зоны термического воздействия, и широко используется в автомобилестроении, машиностроении, аэрокосмической промышленности и других областях. распространенные металлы для лазерной резки включают:

- Алюминий: например, 5052, 5074.

- Нержавеющая сталь: Такие как 304, 316L

- Медь: такая как C110

- Углеродистая сталь

- Титан

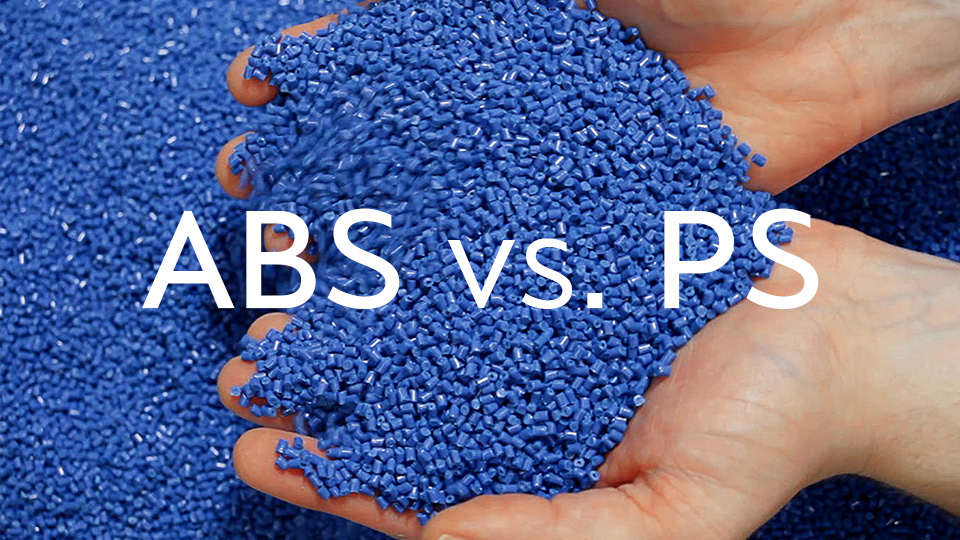

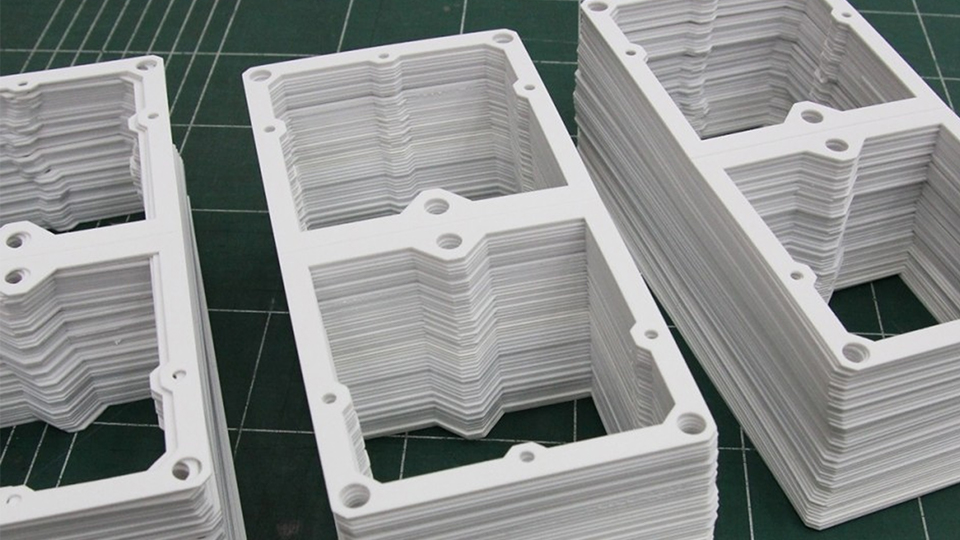

Пластик

Не все пластики подходят для лазерной резки. Пластик должен быть способен поглощать лазерную энергию без чрезмерного плавления или вредных выбросов. К распространенным пластикам для лазерной резки относятся:

- Акрил

- PEEK

- нейлон

- PE

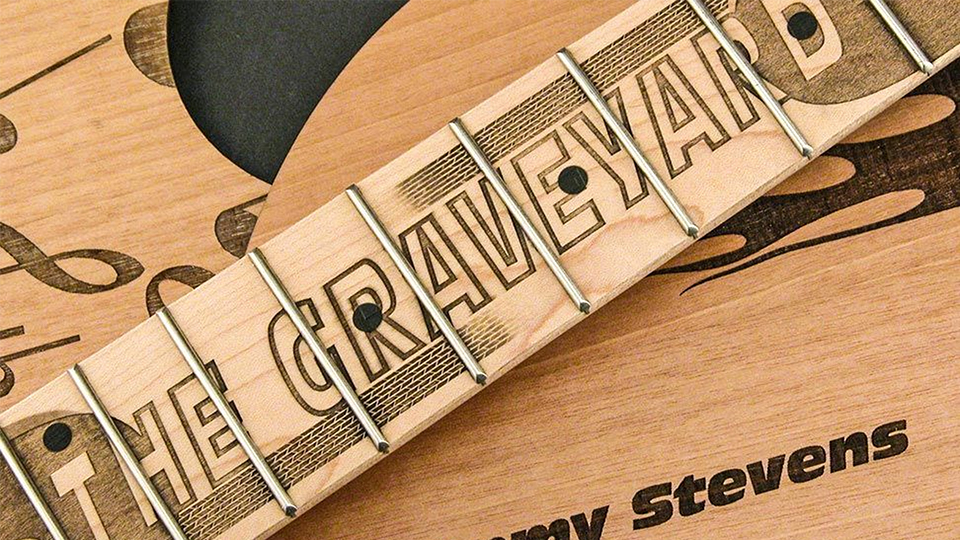

Дерево

Лазерная резка идеально подходит для создания прототипов из дерева, а также для создания сложных деталей мебели и художественных конструкций. Она имеет очень маленький пропил (ширина пропила).

Различные материалы по-разному реагируют на лазерную резку, и понимание пригодности материала помогает нам выбрать подходящую машину для резки.

| Материалы | Тип машины | Мощность | Скорость |

| Металлы | CO2 лазерный резак, мощный волоконный лазерный резак | Высокий | Средний |

| Пластик | Лазерный резак CO2 | Средний | Средний |

| Дерево | Лазерный резак CO2 | Средний | Низкий |

Неуместные материалы

Как уже говорилось выше, некоторые материалы трудно использовать для лазерной резки, если они обладают всеми или одним из следующих характеристик, включая высокую отражательную способность, легкое горение и токсичные выбросы. К таким неподходящим материалам относятся:

- Углеродное волокно

- ABS

- PVC

- PTFE

- HDPE

- Стекловолокно

- PC

- PP

Преимущества

Преимущества технологии лазерной резки очевидны. Некоторые из них рассмотрены ниже:

Высокая точность и аккуратность

Точность лазерной резки зависит не только от самого лазера, но и от точности системы перемещения. Типичные допуски для лазерной резки составляют от 0,003 мм до 0,006 мм, допуски других режущих инструментов — от 1 мм до 3 мм и даже выше.

В современных высокотехнологичных станках лазерной резки используются линейные двигатели и оптические шкалы, позволяющие достичь точности позиционирования в некоторых случаях ±0,001 мм.

Бесконтактная обработка

Лазерная резка — бесконтактный процесс, что означает отсутствие физического контакта между режущим инструментом и материалом. Это уменьшает износ режущего оборудования и снижает риск загрязнения. Результат получается более чистым, с минимальной деформацией материала. Благодаря своей бесконтактной природе лазерная резка позволяет обрабатывать хрупкие или легко деформируемые материалы.

Высокая скорость резки

Например, при мощности лазера 2 кВт скорость резки углеродистой стали толщиной 8 мм составляет 1,6 м/мин; скорость резки нержавеющей стали толщиной 2 мм — 3,5 м/мин, с небольшой зоной термического воздействия и минимальной деформацией.

Широкий выбор режущих материалов

По сравнению с оксиацетиленовой и плазменной резкой, лазерная резка может резать различные материалы, включая металлы, неметаллы, композитные материалы, кожу, дерево, волокно и т.д. Однако различные материалы имеют разную совместимость с лазерной резкой из-за своих теплофизических свойств и скорости поглощения лазерного излучения.

Недостаток

Ограниченная мощностью лазера и размерами оборудования, лазерная резка может резать только листы и трубы малой и средней толщины.

С увеличением толщины материала скорость резки значительно снижается.

Оборудование для лазерной резки стоит дорого и требует больших единовременных инвестиций.

Приложения

Поскольку лазерная резка имеет ряд непревзойденных преимуществ перед другими процессами, таких как высокая точность и короткое время обработки, она широко используется во многих отраслях промышленности.

Наружная реклама

В индустрии наружной рекламы часто используются металлические материалы. Использование лазерной резки для обработки металлических материалов и шрифтов позволяет улучшить визуальный эффект рекламных материалов, а также повысить эффективность производства и обработки, чтобы рекламная компания могла увеличить прибыль.

Изготовление листового металла

Благодаря высокой гибкости, быстрой скорости резки, высокой эффективности и короткому рабочему циклу лазерная резка получила широкое распространение в производстве листового металла. Лазерная резка не требует силы резания, отсутствует износ инструмента, кроме того, щель лазерной резки обычно более узкая и имеет высокий уровень автоматизации.

Автомобили

В автомобильной промышленности некоторые аксессуары, такие как автомобильные двери и выхлопные трубы, после обработки имеют лишние углы или заусенцы. Если они обрабатываются вручную или традиционными способами, трудно обеспечить точность и эффективность. Использование станка лазерной резки позволяет легко решить проблемы углов и заусенцев в партиях.

Кухонная утварь

В производстве кухонной утвари, вытяжек и газовых приборов обычно используется большое количество панелей из листового металла. Традиционные методы обработки имеют такие недостатки, как низкая эффективность работы и высокий расход пресс-форм, что не только расходует много ресурсов, но и ограничивает разработку новых продуктов. Использование станков лазерной резки для обработки кухонной утвари обладает чрезвычайно высокой скоростью резки и высокой точностью резки, что позволяет повысить эффективность обработки и эффективно улучшить выход вытяжек и газовых приборов.

Оборудование для фитнеса

Фитнес-оборудование в основном изготавливается из труб. Использование станков лазерной резки позволяет быстро обработать трубы и быстрее завершить производство и сборку фитнес-оборудования.

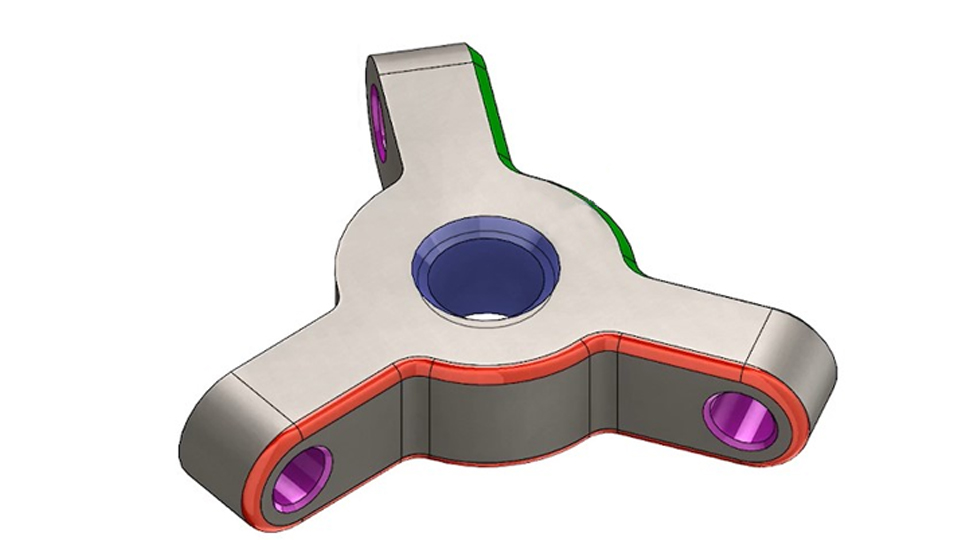

Рекомендации по проектированию лазерной резки

Соблюдение этих советов по проектированию поможет вам добиться лучших результатов лазерной резки и сэкономить средства.

| Факторы | Советы по дизайну |

| Формат файла | Используйте векторные файлы, такие как DXF или DWG. |

| Угловые филе | Не менее 1/2 толщины материала |

| Расстояние от отверстия до отверстия | Не менее чем в 2 раза больше толщины материала |

| Расстояние от отверстия до отверстия | Не менее 6 раз толщины материала |

| Рельефные разрезы | Не менее 1 раза толщины материала |

| Толщина накладки | Не менее 1 раза толщины материала |

| Расстояние от отверстия до края | Не менее 1 раза толщины материала |